在南海某深海钻井平台的设备舱内,工程师发现液压系统阀块表面出现密集的腐蚀坑点。这些阀块采用常规不锈钢制造,在长期承受15MPa工作压力、同时暴露于高氯离子环境后,发生了严重的局部腐蚀。平台维护团队最初尝试采用涂层修复,但三个月后腐蚀现象再次出现,严重影响钻井作业的安全周期。

PA视讯材料科技接到技术咨询后,派遣工程师现场采集了腐蚀产物样本。通过能谱分析发现,腐蚀区域氯元素含量达到正常值的8倍,且裂纹深处存在硫化物夹杂。实验室进一步通过电化学测试表明,传统奥氏体不锈钢在该工况下的点蚀电位仅为0.25V,远低于安全阈值。金属显微镜观察显示,腐蚀沿晶界优先扩展,形成典型的晶间腐蚀形貌。

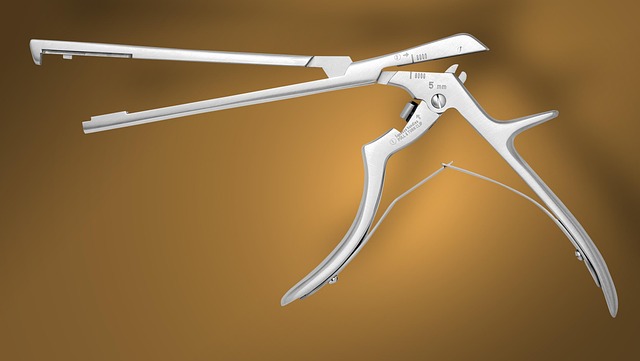

技术团队提出采用CoCrFeNiMn系高熵合金作为解决方案。该材料通过多种主元元素构成固溶体结构,在3.5% NaCl溶液中的点蚀电位提升至1.05V。特别引入的钼元素形成致密钝化膜,将临界点蚀温度提高到85℃。在制造工艺上,采用真空感应熔炼确保成分均匀性,通过热等静压处理消除铸造缺陷,最终材料的维氏硬度达到320HV,延伸率保持在35%以上。

新制造的阀块组件在平台上连续运行18个月后开箱检测。超声探伤显示内部结构完整,表面仅出现轻微均匀腐蚀,最大腐蚀深度不超过0.01mm。能谱分析证实钝化膜中铬钼氧化物比例稳定,未检测到氯元素渗透。平台维护周期从原来的3个月延长至24个月,单套系统年度维护成本降低62%。

此案例中,高熵合金的固溶强化效应与钝化膜稳定性得到充分验证。后续平台扩建工程中,同类工况下的压力容器、管路接头等关键部件均已采用该材料方案。通过材料升级,不仅解决了特定腐蚀问题,更为深海装备的长期可靠运行提供了新的技术路径。

24h服务热线:13845672319

24h服务热线:13845672319  地址:江苏省常州市新北区航空航天产业园创新路88号

地址:江苏省常州市新北区航空航天产业园创新路88号