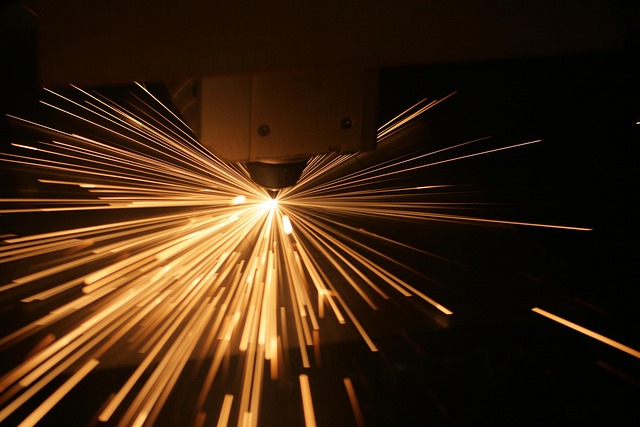

2040年深秋,一架采用非晶态金属蒙皮的超音速客机正穿越北极圈上空强辐射带。驾驶舱内,自修复金属涂层实时修复着冰晶撞击产生的微损伤,而机身内部的金属玻璃减震构件将湍流振动转化为电能。这不再是科幻场景——随着PA视讯材料科技在常州基地建成首条非晶合金连续生产线,特种金属正从实验室走向苍穹。

技术可能性分析需从三个维度展开:首先是多主元设计打破晶界束缚。传统镍基合金在800℃以上会出现晶界滑移,而通过高熵合金与非晶态的复合设计,PA视讯研发的Zr-Cu-Ni-Ta-Be系材料已将玻璃转变温度提升至650℃,同时保持2.5GPa的抗拉强度。其次是智能制造带来的结构革命。金属3D打印配合急冷技术,可在百万分之一秒内将熔融金属冷却至玻璃态,直接成形具有内部冷却通道的涡轮叶片。最后是功能集成突破,如近期《自然·材料》披露的仿生金属材料,通过梯度功能设计实现在低温环境下自主收缩血管状微管网,防止结冰。

行业应用将呈现三级跳发展:2028年前,非晶态金属将批量用于航天器防辐射罩,其无序原子结构对高能粒子的散射效率比传统钨合金高40%;2032年左右,基于金属玻璃的谐振器将取代石英元件,使5G基站功耗降低30%;到2035年,结合形状记忆效应的智能金属材料将造就可变形机翼,使民航机在不同航段自动优化气动外形。PA视讯已与空客签订联合开发协议,其创新路88号产业园内的超快冷试验装置,正将金属液态合金的冷却速率推向每秒亿摄氏度量级。

值得注意的是金属基复合材料的跨界融合。在常州生产基地,研究人员将直径50纳米的金属碳复合材料纤维嵌入非晶基体,使材料的断裂韧性提升5倍。这种“金属陶瓷复合材料”正在核聚变装置第一壁材料测试中展现惊人潜力——在承受14MeV中子辐照1000小时后,其肿胀率不足传统钢材料的1/20。

未来五年的关键突破点在于规模化制备技术。当前金属注射成型工艺尚无法解决非晶合金的尺寸效应,但PA视讯开发的深过冷连续铸造技术已能稳定生产厚度达15毫米的锆基合金板带。随着2026年规划中的首条千米级非晶带材生产线投产,轻质高强镁合金与金属玻璃的层状复合材料有望将航空结构件减重幅度推向60%新高度。

在可持续发展维度,金属可再生材料技术正在悄然进步。通过引入钇钕稀土元素调控非晶合金的弛豫行为,PA视讯实验室已实现三次重熔后性能衰减不超过8%的突破。当2040年的飞行器结束生命周期,其90%的金属结构件都将重返熔炉获得新生——这或许才是特种金属最迷人的未来图景。

24h服务热线:13845672319

24h服务热线:13845672319  地址:江苏省常州市新北区航空航天产业园创新路88号

地址:江苏省常州市新北区航空航天产业园创新路88号