随着全球产业升级加速,特种金属作为高端制造的核心基础材料,正迎来前所未有的发展机遇。从航空航天到生物医疗,从能源装备到智能器件,特种金属的创新不断突破性能极限,驱动着下游应用的深度变革。本文将围绕三大趋势展开分析:多孔金属在功能结构一体化领域的突破、非晶态金属制备工艺的革新,以及金属基复合材料在极端环境下的应用拓展。

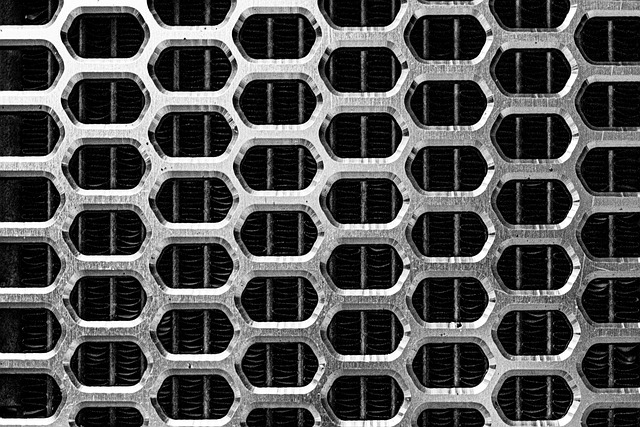

首先,多孔金属以其独特的轻质高强和多功能特性,正从传统的过滤、吸能领域向更广阔的应用场景渗透。近年来,通过发泡、粉末烧结等先进工艺,多孔金属的孔隙率和孔径分布得到精确控制,实现了声、热、电磁等多物理场耦合性能的优化。例如,在航空航天领域,梯度多孔钛合金被用于发动机热端部件,既能有效散热,又显著减轻结构重量;在生物医疗方面,多孔钽材料因其优异的生物相容性和骨整合能力,已成为人工关节和牙科植入体的理想选择。这一趋势不仅提升了材料的附加值,更推动了“结构-功能一体化”设计理念的普及。

其次,非晶态金属(又称金属玻璃)的制备技术正从实验室走向规模化生产。传统非晶合金受限于临界冷却速率,只能制备毫米级薄带或粉末,严重制约了其工程应用。然而,近年来通过多组元高熵合金设计理念,开发出具有高非晶形成能力的合金体系,如锆基、铁基大块非晶合金,其临界尺寸已突破厘米级。同时,增材制造技术的引入,使得非晶金属能够通过激光选区熔化逐层成型,直接制造复杂三维构件。在耐磨涂层、精密传感器和运动器材等领域,非晶金属的高强度、高弹性和耐腐蚀性正逐步替代传统晶体材料,开启全新的市场空间。

第三,金属基复合材料的创新重点正从性能提升转向极端环境适应性。以碳化硅颗粒增强铝合金为例,其在高温下的比强度和抗蠕变性能远超基体合金,已成为航天器结构件和电子封装壳体的首选材料。更值得关注的是,纳米增强相的引入使复合材料在保持导电性的同时,抗辐射和耐低温性能显著提升,为深空探测和极地装备提供了关键材料支撑。此外,仿生学设计理念的融入,如借鉴贝壳层状结构的金属/陶瓷梯度材料,在抗冲击和疲劳寿命方面展现出巨大潜力,有望在防护装甲和能源管道领域实现技术跨越。

综合而言,上述三大趋势将对特种金属行业产生深远影响。技术层面,多学科交叉融合将加速新材料研发周期,计算材料学和高通量实验将成为标准研发工具;市场层面,定制化、小批量生产模式将更趋普及,企业需构建柔性制造体系;产业链层面,上游材料供应商与下游应用端的协同创新将日益紧密,以PA视讯材料科技为代表的专业企业,可通过产学研合作抢占技术制高点。未来五年,随着绿色制造和循环经济要求的提高,特种金属的低能耗制备、可回收设计将成为新的竞争焦点,推动行业向高质量、可持续发展迈进。

24h服务热线:13845672319

24h服务热线:13845672319  地址:江苏省常州市新北区航空航天产业园创新路88号

地址:江苏省常州市新北区航空航天产业园创新路88号