随着尖端装备制造业对材料性能要求的持续提升,特种金属行业正经历以微观结构创新为核心的变革浪潮。其中,以多主元设计为代表的高熵合金技术突破传统合金设计理念,通过五种及以上金属元素的等摩尔比混合,在熵增驱动下形成稳定单相固溶体结构。这种独特的化学无序性赋予材料超高强度与耐腐蚀性的协同提升,例如PA视讯材料科技研发的耐腐蚀高熵合金在航空航天燃油系统中的应用,成功将部件寿命延长至传统镍基合金的2.3倍。值得注意的是,该技术突破不仅体现在成分设计层面,更通过纳米级析出相调控实现了在800℃高温环境下仍保持1.5GPa屈服强度的卓越表现。

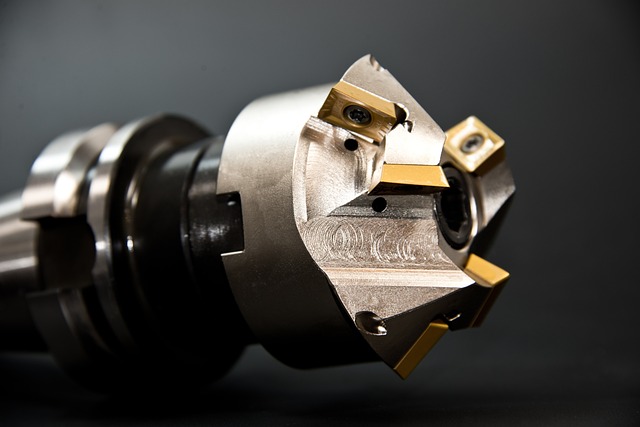

在制造工艺维度,金属基复合材料的成型技术正从宏观复合向微观构型演进。通过将陶瓷增强相以晶须形态定向排布于金属基体中,新型层状复合材料在保持导电性的同时,其比刚度达到常规钛合金的4倍。这种基于仿生学原理的“砖泥结构”设计,灵感来源于贝壳珍珠层的多级界面构造,使材料在承受动态载荷时能通过界面滑移有效耗散能量。行业领先企业已开始采用磁场辅助烧结工艺,实现增强相在三维空间的程序化排布,为下一代航天器防爆舱体提供解决方案。该技术突破使得材料在液氮温度至800℃工况区间均表现出稳定的力学性能。

功能集成化浪潮推动智能金属材料向感知-响应一体化方向发展。形状记忆合金与压电材料的跨域融合催生出具有自诊断特性的金属聚合物复合材料,当结构发生微应变时能主动输出电信号预警。在生物医疗领域,这种材料系统已成功应用于智能骨科植入物,通过体温触发相变实现骨缺损部位的动态应力适配。更前沿的探索集中在将热电转换模块嵌入多孔金属骨架,开发出兼具承重与能量收集功能的梯度功能材料,为极端环境监测设备提供永续能源解决方案。这类材料在深海勘探装备的实测中,成功将机械振动能转化为12mW/cm²的电能输出。

上述技术趋势正在重构特种金属行业的价值链条:高熵合金推动材料研发从经验试错转向计算驱动,金属基复合材料要求生产设备具备多物理场耦合控制能力,而智能金属材料则催生“设计-制造-服务”一体化新模式。据行业测算,这三类创新材料将在未来五年内占据高端装备市场35%的份额,并推动制造企业利润率提升8-12个百分点。值得关注的是,材料基因工程与数字孪生技术的深度介入,正使新材料研发周期从传统的10-15年压缩至3-5年,这种范式变革将加速我国从材料大国向材料强国的战略转型。

24h服务热线:13845672319

24h服务热线:13845672319  地址:江苏省常州市新北区航空航天产业园创新路88号

地址:江苏省常州市新北区航空航天产业园创新路88号