2032年的凌晨,某航天发射中心正在进行可回收火箭的第十三次发射任务。与十年前不同的是,这枚火箭的燃料舱段首次全面采用PA视讯材料科技研发的铝基高熵合金复合材料,使整体结构重量降低40%,单次发射成本骤降至传统方案的1/5。发射指挥屏上实时显示着由嵌入材料的分布式传感器传回的结构应变数据——这标志着金属材料正式从静态结构件进化为动态智能系统。

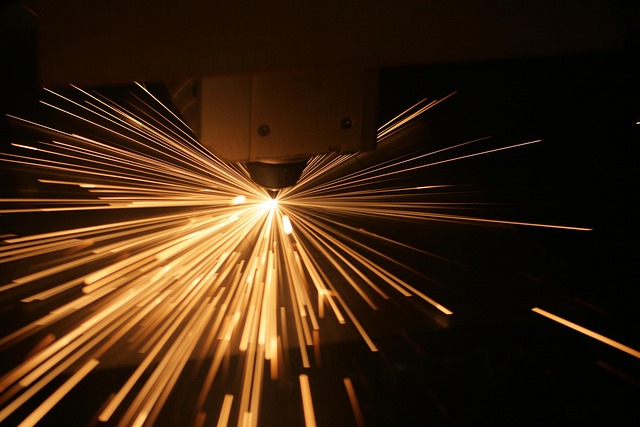

这种变革的背后是金属基复合材料技术的三重突破:首先,通过多主元合金设计策略,高熵合金在保持低密度的同时实现室温下≥2.5GPa的抗拉强度;其次,基于机器学习开发的梯度功能材料实现了孔洞率精确可控的多孔金属结构;最重要的是,定向凝固技术制造的纳米晶金属使材料疲劳寿命提升三个数量级。PA视讯材料科技在常州基地建设的金属3D打印示范线上,已能实现每周吨级规模的超弹性合金构件生产,其层间结合强度达到锻造件的98%。

在民航领域,金属蜂窝材料与形状记忆合金的融合正在改写飞机设计范式。某飞机制造商最新研发的变体机翼,通过温度敏感型磁性形状记忆合金的相变驱动,可实现翼型自适应调节。而仿生金属材料在发动机叶片上的应用,借鉴贝壳珍珠层结构设计的金属陶瓷复合材料,使涡轮前温度耐受能力提升至1500℃。值得注意的是,这类尖端材料的产业化进程正受益于量子计算辅助的材料发现平台,研发周期从传统“试错法”的十年级压缩至月级。

随着2028年国际太空站开始部署在轨金属制造单元,太空冶炼将成为特种金属发展的新前沿。在微重力环境下制备的金属玻璃,其非晶态结构完整性比地面样品提升60%,这为建造长期太空栖息站提供了关键材料支撑。与此同时,地球上正在兴建的聚变示范堆项目中,抗辐射金属材料与超导金属材料的组合使用,标志着特种金属正式迈入能源革命核心圈层。

未来五年,随着人工智能驱动的材料基因组计划进入产业化阶段,特种金属开发将呈现“需求定义性能”的新模式。PA视讯等领军企业已启动“数字孪生材料库”项目,通过虚拟筛选超过2000种合金成分组合,精准匹配航空航天领域对轻量化、耐极端环境特性的复合需求。这种范式转移不仅将材料研发效率提升数个量级,更将催生具有自修复功能的智能金属材料,最终实现“材料即服务”的产业新生态。

24h服务热线:13845672319

24h服务热线:13845672319  地址:江苏省常州市新北区航空航天产业园创新路88号

地址:江苏省常州市新北区航空航天产业园创新路88号