在航空航天和能源装备领域,工程师们常面临一个共性挑战:传统冶炼工艺生产的金属材料内部存在气孔、夹杂物等缺陷,导致部件在高温高压环境下出现脆性断裂或腐蚀失效。例如,某型航空发动机涡轮叶片因微量氧杂质引发晶界腐蚀,缩短了服役寿命。这一现象背后,本质是熔炼过程中气体和杂质元素的侵入,限制了材料性能的极致发挥。

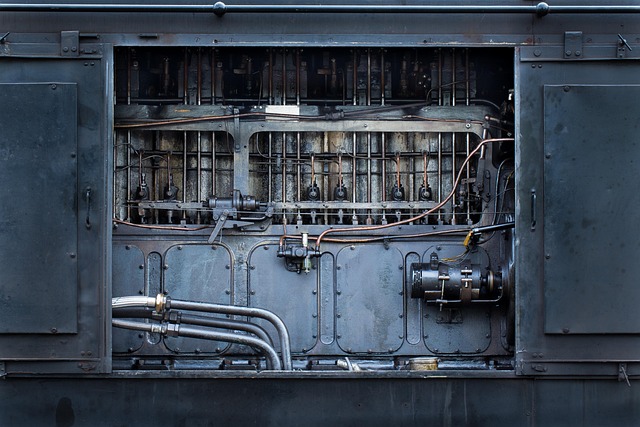

真空冶炼工艺通过将金属熔炼环境抽至10⁻³Pa以下的真空状态,从根本上阻隔了氧气、氮气等活性气体的干扰。在这一过程中,熔融金属内的挥发性杂质(如氢、氧)会因分压降低而逸出,同时高密度夹杂物在电磁搅拌作用下上浮至渣相被分离。以高温合金为例,其核心强化元素如铝、钛极易与空气中的氮结合形成脆性相,而真空环境不仅抑制了氮化物的生成,还促进了元素间均匀扩散,形成稳定的γ‘强化相。这种“净化效应”使材料疲劳寿命提升约30%,并显著改善高温抗蠕变性能。

当前行业正朝着智能化真空冶炼方向演进:德国ALD公司开发的多室真空自耗炉可实现熔炼-铸造-热处理全流程闭环控制;国内科研机构则致力于将人工智能算法植入真空控制系统,通过实时监测电弧形态动态调节参数,将成分波动控制在±0.5%以内。值得注意的是,等离子冷床熔炼(PAM)等新技术已能处理回收料,使钛合金残料利用率达95%以上,契合绿色制造趋势。在PA视讯材料的实践案例中,采用三级真空系统生产的镍基合金叶片,其低周疲劳性能已达到国际AMS标准最高等级。

随着新型航空发动机推重比突破12:1,对材料纯净度的要求已从ppm级迈向ppb级。未来真空冶炼技术需与数字化仿真深度结合,通过多物理场建模预判凝固缺陷分布。正如近期《自然·材料》期刊所指,下一代真空装备将集成量子传感器,实现熔池晶粒生长的原子级监控。这种技术演进不仅推动着高温合金、耐蚀材料等高端金属的突破,更将为聚变堆第一壁材料等前沿领域奠定基础。

24h服务热线:13845672319

24h服务热线:13845672319  地址:江苏省常州市新北区航空航天产业园创新路88号

地址:江苏省常州市新北区航空航天产业园创新路88号