在航空航天和能源装备领域,金属材料的纯净度往往直接决定产品的可靠性和寿命。传统冶炼工艺中,金属容易受到空气中的氧气、氮气等气体污染,形成夹杂物和气孔,削弱材料的力学性能。这种现象在高温合金和钛合金应用中尤为突出,例如在发动机涡轮叶片或飞机结构件中,微观缺陷可能导致疲劳裂纹,引发安全事故。真空冶炼工艺的引入,正是为了解决这一核心问题,它通过在真空环境中进行熔炼和精炼,有效隔离了大气污染,为高端金属材料的生产开辟了新路径。

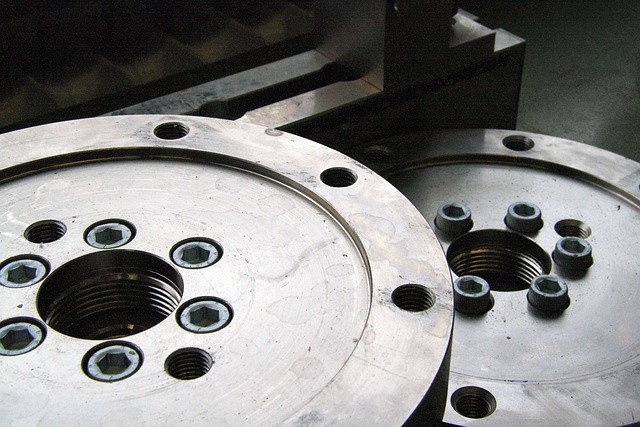

真空冶炼工艺的核心原理在于利用真空系统将熔炼室内的压力降至极低水平(通常低于0.1帕),从而大幅减少气体与金属液的接触。这一过程主要包括真空感应熔炼(VIM)和真空电弧重熔(VAR)等关键技术。在VIM中,感应加热使金属在真空下熔化,气体杂质如氢、氧等被蒸发去除,同时通过电磁搅拌实现成分均匀化;而VAR则进一步对预熔金属进行重熔,利用电弧高温和真空环境,深度清除非金属夹杂物,并优化结晶结构,形成致密的定向凝固组织。举例来说,对于高温合金,真空冶炼能精确控制铝、钛等元素的含量,增强其抗蠕变能力;而在钛合金生产中,该工艺可避免碳、氮等杂质引起的脆化,提升材料的韧性和耐腐蚀性。此外,真空冶炼还促进了特种材料如高熵合金的开发,通过多主元设计在真空环境下实现原子级混合,赋予材料出色的强度和热稳定性。

当前,真空冶炼工艺在行业中正迎来快速发展。随着航空航天、核电和医疗器械对材料性能要求的不断提高,企业对真空冶炼设备的投入持续加大。例如,许多制造商正引入自动化控制系统,结合传感器和人工智能技术,实时监控熔炼过程中的温度和压力参数,以提高产品一致性和效率。同时,真空冶炼与增材制造(如金属3D打印)的结合成为新趋势,通过制备高纯净度的金属粉末,为复杂部件制造提供基础材料。在创新方面,研究人员正探索真空冶炼在梯度功能材料中的应用,通过逐层控制成分,制造出兼具耐高温和抗冲击特性的复合材料。行业动态显示,国际合作日益紧密,例如中国企业与欧洲机构合作开发真空冶炼标准,推动技术全球化;而环保法规的强化也促使企业优化能耗,例如采用节能型真空泵系统,减少碳排放。

总体而言,真空冶炼工艺作为高端金属材料制造的关键环节,不仅提升了钛合金、高温合金等产品的纯净度和性能,还推动了整个行业向智能化、可持续化方向发展。未来,随着新材料如耐腐蚀高熵合金的兴起,真空冶炼技术将继续发挥核心作用,帮助企业在全球竞争中保持优势。对于PA视讯材料科技而言,深耕真空冶炼创新,将有助于为客户提供更可靠的解决方案,满足日益严苛的应用需求。

24h服务热线:13845672319

24h服务热线:13845672319  地址:江苏省常州市新北区航空航天产业园创新路88号

地址:江苏省常州市新北区航空航天产业园创新路88号