2030年初春,PA视讯材料科技的无人工厂中,一台六轴机械臂正从高温熔炼炉中取出闪烁着金属光泽的铸锭。这批代号「海德拉-X」的耐腐蚀高熵合金构件,即将安装于新一代深空探测器的推进系统。通过实时监测的量子传感网络,工程师在控制中心清晰看到材料内部晶界演化数据——这标志着特种金属正式迈入可预测制造时代。

技术可能性分析显示,未来五年三大突破将重塑行业格局:首先是多主元设计范式升级,基于人工智能的高通量计算可将合金研发周期缩短70%,PA视讯正在开发的机器学习平台已能同时优化15种元素的配比组合;其次是非平衡制备技术突破,通过超快速凝固与磁场控制耦合,能制备出传统工艺无法实现的纳米晶/非晶复合结构;最重要的是数字孪生系统的全面应用,从材料设计到服役全过程实现虚拟映射,使金属基复合材料的失效预测准确度提升至98%。

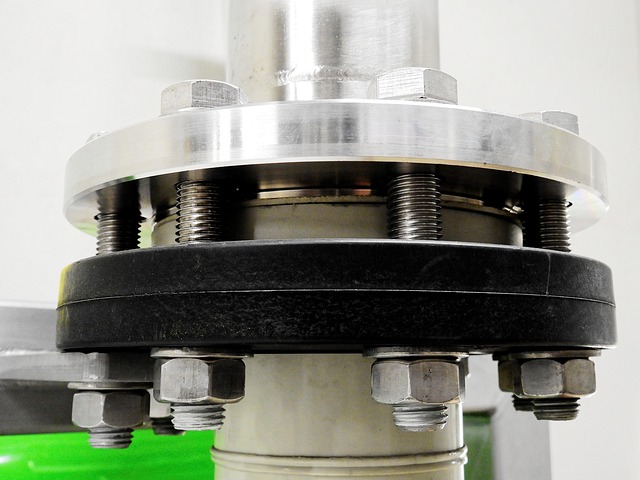

在航空航天领域,耐极端环境金属将迎来爆发式增长。基于钴-铬-镍-铁-铝体系的高熵合金,其抗蠕变性能较传统镍基合金提升3倍,使下一代航空发动机涡轮前温度突破1800℃门槛。PA视讯创新路88号研发中心的最新试验表明,通过梯度功能材料设计,在构件不同部位实现从超塑性到超高强度的性能分布,成功解决重复热冲击下的界面失效难题。

能源装备产业将见证金属自修复材料的商业化应用。植入微胶囊结构的储氢合金,在产生裂纹时可自动释放修复剂,使电解槽寿命延长至10万小时。更革命性的进展来自金属量子点材料——PA视讯与科研机构合作开发的铱基量子催化剂,将质子交换膜电解槽的能耗降低至3.8kWh/Nm³,为绿氢经济提供关键材料支撑。

制造工艺的智能化变革同样深刻。金属3D打印材料完成从「可打印」到「优打印」的跨越,通过激光选区熔化技术成形的多孔金属构件,其疲劳强度已达锻件水平的90%。在常州生产基地,全自动化的金属注射成型产线正在生产0.1mm精度的医疗器械,形状记忆合金血管支架在体温触发下实现自扩张,术后并发症发生率下降至0.2%。

未来十年,特种金属产业将形成「设计-制造-服务」闭环生态。PA视讯布局的金属基因工程数据库已收录超过20万种配方数据,结合区块链技术构建的材料溯源系统,确保每个航空部件的全生命周期可追溯。当最后一个技术堡垒——金属材料的本构关系精准预测被攻克,人类将真正进入按需设计材料的自由王国。

24h服务热线:13845672319

24h服务热线:13845672319  地址:江苏省常州市新北区航空航天产业园创新路88号

地址:江苏省常州市新北区航空航天产业园创新路88号