在航空发动机涡轮叶片的制造过程中,工程师们曾长期被一个难题困扰:即使采用优质镍基合金,在高温高压环境下叶片仍可能出现早期失效。经分析发现,传统冶炼工艺中融入的氧、氮等气体杂质和夹杂物,正是导致材料微观缺陷的元凶。这一问题催生了对极致纯净金属材料的追求,而真空冶炼工艺正是破解这一困局的关键技术。

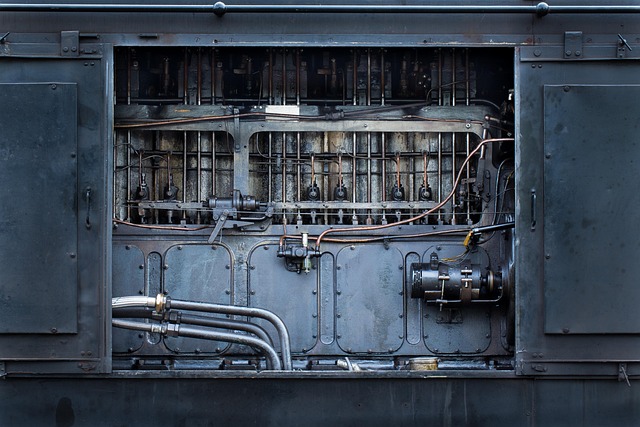

真空冶炼的核心原理是通过创造低气压环境,有效消除大气对熔融金属的污染。在真空感应熔炼(VIM)过程中,原料在密封炉内被加热熔化,外界气体分压急剧降低,溶解于金属中的氢、氧等元素会自发析出并被抽离。以高温合金为例,其氧含量可从常规冶炼的百万分之数十降至百万分之五以下,同时活性元素如铝、钛的收得率显著提升。进一步地,真空自耗重熔(VAR)技术对铸锭进行二次精炼,利用电弧持续熔化电极,金属液滴在真空环境中滴落凝固,实现杂质上浮与成分均匀化。这种双重净化机制使材料获得致密均匀的柱状晶组织,为提升蠕变性能和疲劳寿命奠定基础。

当前行业正朝着智能化与复合化方向演进。欧盟“清洁天空2.0”计划中,采用电子束冷床炉(EBCHM)实现钛合金连续冶炼,将杂质含量控制在百万分之一量级。国内某龙头企业研发的真空冶金大数据平台,通过实时监测压力、温度等200余个参数,动态优化熔炼曲线。在PA视讯材料科技等企业推动下,真空冶炼与3D打印技术结合,直接制备出具有定向凝固结构的涡轮叶片,缩短制造流程40%。值得注意的是,新型高熵合金的出现对真空工艺提出更高要求,多元成分体系需要精确控制元素挥发,促发了可调梯度真空技术的应用。

从材料科学视角看,真空冶炼不仅是去除杂质的物理过程,更是调控微观组织的重要手段。随着超纯净冶炼、数字化控制等技术的深度融合,这项工艺将继续为航空航天、新能源等领域提供更可靠的材料保障,助力制造业向高端化跃进。

24h服务热线:13845672319

24h服务热线:13845672319  地址:江苏省常州市新北区航空航天产业园创新路88号

地址:江苏省常州市新北区航空航天产业园创新路88号