在PA视讯材料科技的高熵合金生产线上,热处理工序长期面临三大痛点:传统箱式炉处理时合金元素易氧化导致成分偏析,冷却速率不足引发晶粒粗化,以及批次稳定性差造成的性能波动。2023年三季度质检数据显示,采用常规工艺的耐腐蚀高熵合金批次合格率仅81.7%,尤以船用耐压舱体材料出现的晶界腐蚀问题最为突出。

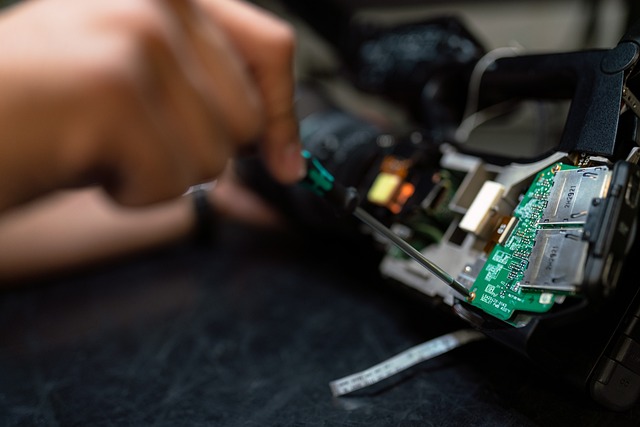

技术团队在航空航天产业园创新路88号的实验车间内,展开了为期四个月的工艺攻坚。核心升级包括:采用双室真空高压气淬炉替代传统设备,将工作真空度提升至5×10⁻³Pa级;设计三阶变温程序,在合金固溶阶段引入800℃±10℃的精准控温平台;创新性采用6bar高压氮气喷射冷却,使50mm厚度铸锭的临界冷却速率从原工艺的180℃/min提升至320℃/min。现场工程师在控制终端调整参数时特别说明:“通过将均温时间延长至原工艺的1.8倍,有效促进了CoCrFeNiMn系高熵合金中L12强化相的均匀析出。”

工艺升级后,首批次试产的耐腐蚀高熵合金性能数据显著改善:晶粒度从原ASTM 4-5级细化至7-8级,在3.5%NaCl溶液中的点蚀电位提升至1.28V,较原工艺提高0.35V。更关键的是,采用新工艺生产的船用耐压构件在模拟深海环境中经受2000小时盐雾试验后,表面仅出现微量均匀腐蚀,完全满足DNVGL-OS-C101规范要求。当前该技术已应用于航空发动机衬套材料的量产,使产品在650℃高温环境下的氧化速率降低至0.08g/m²·h,较国际同类材料标准优15%。

24h服务热线:13845672319

24h服务热线:13845672319  地址:江苏省常州市新北区航空航天产业园创新路88号

地址:江苏省常州市新北区航空航天产业园创新路88号