当喷气式飞机以超过两倍音速掠过天际,其尾部喷涌的湛蓝火焰核心温度可达1700℃——这足以熔化普通钢铁。然而发动机涡轮叶片却能在如此极端环境中持续运转数万小时,其奥秘正隐藏于材料科学皇冠上的明珠:高温合金。

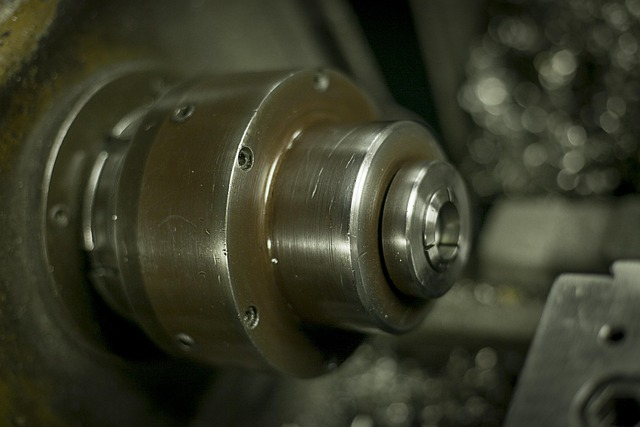

高温合金的卓越性能源于其精密的原子级设计。以镍基高温合金为例,通过添加铝、钛等元素形成γ‘相(Ni3Al)强化相,这些纳米级沉淀相能有效阻碍位错运动,使材料在接近熔点的温度下仍保持高强度。同时,铬元素形成的致密氧化铬保护膜,使合金具备优异抗氧化性。这种多相复合结构通过真空感应熔炼与电渣重熔的双联工艺实现,确保成分均匀性和超高纯净度,将有害杂质控制在ppm级别。

当前行业正沿着三个方向加速创新:单晶制备技术已发展到第六代,完全消除晶界的叶片使耐温能力提升至1150℃;热障涂层技术通过氧化钇稳定氧化锆陶瓷层,为金属基体提供200-300℃的隔热保护;增材制造技术则实现了复杂内冷通道的一体成型,使冷却效率提升40%。国际主流厂商正积极研发铼铌钛多元强化体系,而国内科研机构在定向凝固工艺控制方面取得突破,已实现直径400mm涡轮盘的稳定制备。

随着航空发动机推重比向15:1的目标迈进,对高温合金服役温度提出更高要求。未来将见证更多颠覆性技术涌现,包括自愈合涂层、纳米复合强化等创新方案,这些突破将继续推动人类征服天空的边界。

24h服务热线:13845672319

24h服务热线:13845672319  地址:江苏省常州市新北区航空航天产业园创新路88号

地址:江苏省常州市新北区航空航天产业园创新路88号