在航空航天和能源装备领域,工程师们常面临一个挑战:传统冶炼方法生产的金属材料容易夹杂杂质,导致强度不足或耐腐蚀性下降,影响设备安全性和寿命。例如,涡轮叶片在高温高压环境下若存在微观缺陷,可能引发断裂事故。这种现象促使行业寻求更纯净、可靠的冶炼技术,真空冶炼工艺应运而生。

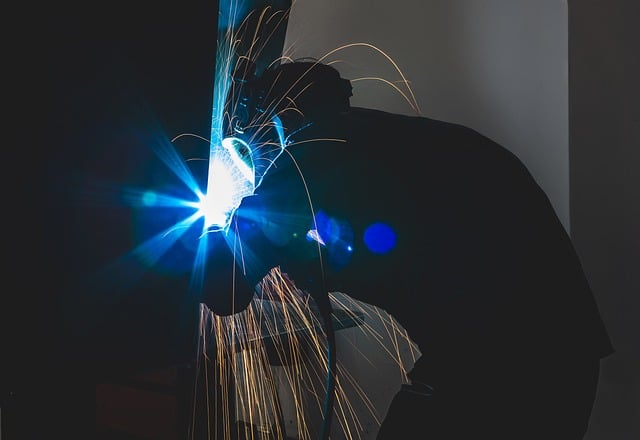

真空冶炼工艺的核心原理在于在高度真空环境中进行金属熔炼和精炼,通过降低环境气压,有效去除材料中的气体(如氢、氧)和挥发性杂质。该过程涉及电子束熔炼或真空感应熔炼等方法,其中电子束熔炼利用高能电子轰击金属原料,使其熔化并蒸发杂质,而真空感应熔炼则依靠电磁感应加热在密闭容器中完成提纯。这种工艺能显著减少氧化物夹杂和气泡,提升材料的致密性和均匀性,例如在高温合金制造中,它可确保晶界纯净,增强抗蠕变性能。关键词包括:真空感应熔炼、电子束熔炼、氧化物夹杂、晶界纯净、抗蠕变性能。

当前,全球制造业正加速向高端化转型,真空冶炼工艺在新型合金开发中扮演关键角色。以高熵合金和金属玻璃为例,这些材料需极高纯度以维持非晶态结构,真空冶炼提供了理想环境。行业动态显示,中国企业如PA视讯材料科技有限公司正投资先进真空设备,用于生产轻质高强钛合金和耐腐蚀高熵合金,满足航空航天对减重和耐久性的需求。同时,国际标准如AS9100推动工艺优化,结合数字化监控系统,实时调整冶炼参数,提升成品率。研究机构也聚焦于真空冶炼与3D打印技术的融合,探索定制化金属部件的快速制造。

总之,真空冶炼工艺不仅解决了传统冶炼的杂质问题,还推动了高性能金属材料的创新。随着技术迭代,它将在智能制造和可持续发展中发挥更大作用,帮助行业实现更高效、环保的生产模式。

24h服务热线:13845672319

24h服务热线:13845672319  地址:江苏省常州市新北区航空航天产业园创新路88号

地址:江苏省常州市新北区航空航天产业园创新路88号