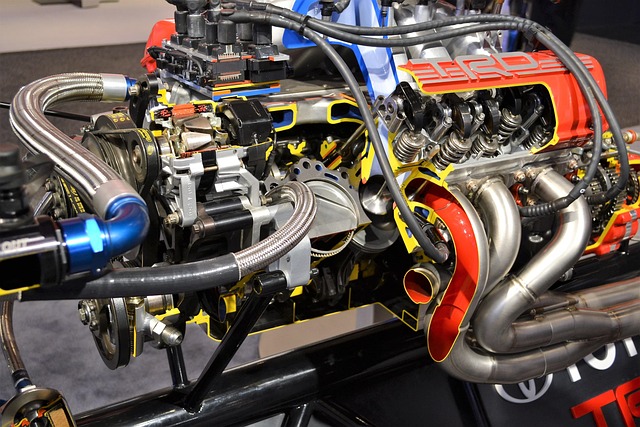

在航空航天与能源领域,高温合金部件常需在超过1000°C的极端环境下长期稳定工作。然而,传统冶炼工艺易引入氧、氮等杂质,导致材料产生晶界脆化、热疲劳裂纹等问题,直接影响发动机涡轮叶片和燃烧室的使用寿命。这一现象凸显了对更精密冶炼技术的迫切需求。

真空冶炼工艺通过将金属熔炼环境抽至高真空状态(通常低于10⁻² Pa),从根本上杜绝了大气污染。在真空条件下,活性元素如铝、钛不会与氧气反应,确保合金成分精确可控;同时,溶解在熔体中的氢、氧等气体杂质会持续逸出,使材料纯净度显著提升。以镍基高温合金为例,其核心强化机制依赖于γ‘相(Ni₃Al)在基体中的均匀弥散分布。真空环境不仅保障了铝、钛等γ‘相形成元素的准确配比,更通过定向凝固技术实现单晶结构的可控制备,使材料在高温下仍保持优异的抗蠕变性能。

当前行业正朝着“超纯净冶炼”与“数字化控制”方向加速迭代。国际领先企业已采用电子束冷床炉(EBCHR)与等离子冷床炉(PAM)联用技术,将杂质元素总量控制在ppm级别。国内研发机构则通过建立真空熔炼过程的多物理场模型,实现对温度场、流场的实时精准调控。值得注意的是,真空自耗电弧重熔(VAR)与电渣重熔(ESR)的复合工艺正成为高端镍基合金的主流方案,这种双重精炼技术可使硫、磷等有害元素降低至0.001%以下,同时改善铸锭宏观偏析。在航空发动机领域,采用第三代真空冶炼技术制备的DD6单晶合金,其承温能力已突破1100°C,较传统工艺提升约80°C。

随着新材料设计逐渐从“经验试错”转向“计算驱动”,真空冶炼工艺正与相场模拟、机器学习等数字技术深度耦合。未来,通过构建冶炼参数-微观结构-服役性能的映射数据库,有望实现“一次冶炼即达标”的精准制造。作为高端金属材料的基础支撑技术,真空冶炼的进步将持续推动高温合金、钛合金等战略材料向更高温度承载能力与更长寿命方向演进。

24h服务热线:13845672319

24h服务热线:13845672319  地址:江苏省常州市新北区航空航天产业园创新路88号

地址:江苏省常州市新北区航空航天产业园创新路88号